Nous allons maintenant, faire bouger le robot delta pour la première fois.

Préparation :

Pour tester le robot delta, vous allez devoir mettre de côté l'aspect "imprimante" de la machine.

En effet, par mesure de sécurité Repetier bloque les mouvements du robot tant que les paramètres thermiques ne sont pas valides .

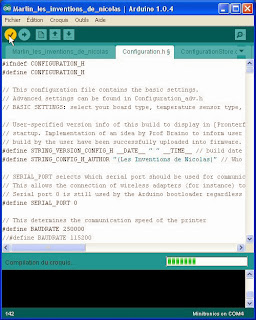

Vous allez donc tromper Repetier en désactivant provisoirement (dans le firmware) le senseur thermique de l’imprimante.

Dans l'onglet "Configuration.h" section "Thermal Settings" ligne 142, changez le -1 en 0

142 #define TEMP_SENSOR_0 -1

143 #define TEMP_SENSOR_1 -1

144 #define TEMP_SENSOR_2 0

145 #define TEMP_SENSOR_BED 0

comme ceci :

142 #define TEMP_SENSOR_0 0

143 #define TEMP_SENSOR_1 -1

144 #define TEMP_SENSOR_2 0

145 #define TEMP_SENSOR_BED 0

Attention !

Vous pouvez enregistrer vos modifications, mais n'oubliez pas de choisir le numéro correspondant à votre matériel et de l’inscrire ligne 142 pour rétablir le senseur lorsque vous vous apprêterez à tester votre tête chaude !

Téléversement :

Connectez la carte Minitronics à votre ordinateur à l'aide du cordon USB.

Vérifier tous vos branchements et je vous rappelle que vous ne devez jamais et sous aucun prétexte, débrancher ou brancher un moteur sous tension !

Dans Arduino, cliquez sur le bouton "Vérifier" pour compiler le croquis :

S'il n'y a pas d’erreur, Arduino affichera la taille du croquis comme suit :

Maintenant, vous allez téléverser le firmware dans la carte Minitronics.

Cliquez sur le bouton "Téléverser" (le rond avec une flèche). La carte doit clignoter pendant l’opération.

Normalement, Arduino confirme la fin du téléversement comme ceci :

note : Une cause courante d'échec est que Repetier-Host utilise le port com en même temps qu'Arduino. Il suffit alors de déconnecter virtuellement l’imprimante dans le logiciel Repetier-Host.

Test des butées avec le GCode M119 :

Avant de faire bouger la machine, il faut être absolument sûr que les trois butées sont fonctionnelles.

Pour cela, ouvrez Repetier-Host et normalement, c'est votre imprimante qui doit s'ouvrir par défaut.

Ouvrez l'onglet "contrôle Manuel".

Allumez l’alimentation de votre machine et profitez en pour vérifiez le bon fonctionnement du ventilateur de la carte.

Connectez l'imprimante avec le bouton "Connecter" (le gros bouton rouge en haut à gauche), la carte doit clignoter et vous obtenez ceci :

Dans l'onglet "Contrôle Manuel", vous avez un mini éditeur appelé "G-Code", tapez-y la commande :

(le m en majuscule)

Puis cliquez sur "Envoyer"

Normalement, vous devez voir apparaître l'état des butées dans la fenêtre des "Logs" comme ceci :

Vous devez impérativement obtenir ceci :

x_max: open

y_max: open

z_max: open

Si rien n’apparaît, c'est que les butées ne sont pas détectées et sont inopérantes.

Dans ce cas, vérifiez le câblage (après avoir éteint l'alimentation) et vérifiez les paramètres dans "Mechanical Settings" de "Configuration.h" et aussi dans "pins.h"

Maintenant, vous allez appuyez avec votre doigt sur le microrupteur de la colonne X tout en relançant une commande M119.

Vous devez voir apparaître ceci :

x_max: TRIGGERED

y_max: open

z_max: open

Cela vous permet de vérifier que le microrupteur placé sur la colonne X est bien attribué à "x_max" et qu'il réagit correctement quand il est touché.

Réalisez le même test pour la colonne Y et Z. Si les trois butées fonctionnent correctement, vous pouvez passer à l'étape suivante.

Étalonnage :

Commencez par repérer le bouton d’arrêt d'urgence situé en haut à droite. Et préparez-vous à devoir vous en servir ;-)

Positionnez à la main, les chariots dans une position intermédiaire (coupez l'alimentation si nécessaire) pour avoir le temps de stopper la machine si les mouvements ne sont pas conformes.

Dans l'onglet "Contrôle Manuel", cliquez sur la petite maison :

Les chariots doivent se déplacer en direction des butées (vers le haut).

Si ce n'est pas le cas, stoppez immédiatement la machine grâce au gros bouton d’arrêt d'urgence et vérifiez le firmware et/ou le sens de branchement des moteurs (hors tension).

Si c'est OK, restez attentif car au moment de toucher les butées, les chariots doivent avoir un mouvement de retrait et revenir doucement se repositionner contre les butées. Si ce n'est pas le cas, il est probable que le fil soit déjà cassé, mais je vous souhaite d'avoir appuyé sur le bouton d’arrêt d’urgence à temps.

Si le test s'est bien déroulé, la machine est étalonnée et les valeurs de positionnement des axes ont pris une teinte noire et ressemblent à ceci :

Contrôle manuel :

Les grosses flèches colorées contrôlent le déplacement de l’effecteur dans l’espace de travail (et non le déplacement des chariots). Plus vous cliquez vers la pointe de la flèche, plus le déplacement sera important, alors commencez doucement.

Vous pouvez aussi contrôler si le déplacement réel de l'effecteur correspond à celui demandé.

Commander les chariots avec la flèche -Z et +Z et vérifiez qu'ils se déplacent de la hauteur demandée.

Problème de secousses :

Vous avez peut-être remarqué des saccades lors du déplacement de l'effecteur. C'est dû à la fonction "SlowDown" qui n'est pas supportée par les Deltas.

Dans le firmware, onglet "Configuration_adv.h" section "Mechanical Settigs" ligne 227, désactivez "SLOWDOWN"

226 // If defined the movements slow down when the look ahead buffer is only half full

227 #define SLOWDOWN

Passez la ligne 227 en commentaire :

226 // If defined the movements slow down when the look ahead buffer is only half full

227 // #define SLOWDOWN

Tant que vous êtes sur Arduino et si les tests se sont bien passés, profitez pour rétablir une vitesse d’étalonnage normale de "50*60"

(Rappelez-vous, par précaution et pour vous laissez le temps d’appuyer sur le bouton d’arrêt d'urgence, vous aviez baissé la vitesse de homing).

Comme ceci :

349 //// MOVEMENT SETTINGS

350 #define NUM_AXIS 4 // The axis order in all axis related arrays is X, Y, Z, E

351 #define HOMING_FEEDRATE {50*60, 50*60, 50*60, 0} // set the homing speeds (mm/min)

Téléversez de nouveau le firmware et normalement, l'effecteur doit se déplacer fluidement.

J'espère que tout c'est bien déroulé et n'hésitez pas à donner vos commentaires pour que je puisse améliorer ce tutoriel. Pour finir, voici la vidéo de mon premier test du robot delta :

Je vais désormais pouvoir travailler sur la question de l'extrudeur.